Spawanie CMT - Cold Metal Transfer

"Artykuł był drukowany na str. 243 materiałów konferencyjnych corocznej konferencji Europejskiej Federacji Spawalniczej 2006r EUROJOI 6 w Santiago de Compostella tłumaczyła Joanna Padulaz Instytutu Łączenia Metali w Krakowie"

źródło: TEFROMES

Wprowadzenie.

Metoda CMT jest rewolucją w technologii spawania, zarówno jeśli chodzi o urządzenia spawalnicze jak i zastosowanie. Metoda CMT nie jest tylko zupełnie nową metodą, która była nieznana do dziś. Dzięki tej metodzie mogą być również otwarte nowe obszary zastosowań. Ograniczenia, jakie istniały przy metodzie MIG/MAG mogą być rozszerzone przy metodzie CMT np. łukowe łączenie stali z aluminium w sposób powtarzalny może być przeprowadzone po raz pierwszy.

Zasady metody CMT

CMT to skrót od Cold Metal Transfer (Przenoszenie Zimnych Metali) i opisuje metodę MIG/MAG, w której wprowadzenie ciepła jest niższe w porównaniu do tradycyjnej metody spawania łukiem zanurzonym. Dlatego też w nazwie metody użyto słowa „zimnych”. Metoda CMT jest metodą spawania łukiem zanurzonym z całkowicie nowym sposobem odłączania kropelek od drutu.

W tradycyjnej metodzie spawania łukiem zanurzonym drut jest wysuwany do czasu pojawienia się zwarcia. W tej chwili prąd spawania wzrasta i ten wysoki prąd jest odpowiedzialny za pojawienie się zwarcia, żeby łuk się ponownie zajarzył. Są to dwie główne cechy metody CMT. Z jednej strony wysokie zwarcia prądu odpowiadają wysokiemu wprowadzeniu ciepła. Z drugiej strony zwarcia są raczej niekontrolowane co powoduje wiele odprysków w tradycyjnej metodzie spawania łukiem zanurzonym.

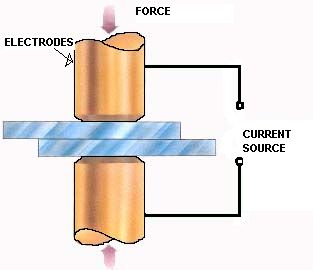

W metodzie CMT drut jest nie tylko pchany do przodu ale również odciągany od elementu spawanego – drgający drut podawany przy średniej częstości drgań powyżej 70 Hz.

Są trzy główne cechy metody CMT, które odróżniają ją od tradycyjnej metody MIG/MAG.

Przede wszystkim, ruch drutu jest bezpośrednio włączony w kontrolę procesu spawania. Dotychczas prędkość podawania drutu podczas spawania była albo stała albo miała z góry ustalony harmonogram czasu np. synchropuls. W metodzie CMT drut jest przesuwany w kierunku elementu spawanego do czasu gdy pojawi się zwarcie. W tym czasie ruch drutu jest odwracany i drut jest odciągany. Kiedy zwarcie pojawi się znowu, prędkość drutu jest znowu odwracana, drut porusza się znowu w kierunku elementu spawanego i proces rozpoczyna się od nowa. Nie ma tutaj z góry ustalonego harmonogramu czasu dla ruchu drutu, ale o pojawianiu się i rozwieraniu zwarć decyduje prędkość i kierunek drutu. Dlatego też ruch drutu odpowiada za to co się dzieje w jeziorku spawalniczym, a rzeczy które dzieją się w jeziorku spawalniczym odpowiadają za ruch drutu.

To jest powodem, dla którego możemy mówić o średniej częstotliwości drgań drutu: kiedy zwarcia pojawiają się trochę wcześniej, odciąganie drutu rozpoczyna się trochę wcześniej. Kiedy zwarcia pojawiają się później, odciąganie drutu też rozpoczyna się później. Dlatego też częstotliwość drgań drutu różni się w czasie, ale średnio wynosi powyżej 70 Hz.

Drugą cechą charakteryzującą metodę CMT jest fakt, że przenoszenie metali jest prawie bez prądu, podczas gdy tradycyjna metoda spawania łukiem zanurzonym odpowiada wysokim zwarciom prądu. W metodzie CMT prąd nie jest odpowiedzialny za pojawienie się zwarcia. Tutaj drut jest odciągany, a ten ruch wspiera przenoszenie metalu wskutek napięcia powierzchni w roztapianym materiale. Dlatego też prąd podczas zwarcia może być bardzo niski, a wprowadzenie ciepła jest również bardzo małe. I wreszcie, metodę CMT charakteryzuje fakt, że ruch drutu ułatwia przenoszenie metali jak wspominano powyżej.

Korzyści z zastosowania metody CMT

W tradycyjnej metodzie spawania łukiem zanurzonym występuje wysoki prąd podczas zwarcia, aby znowu oderwać kroplę i zajarzyć łuk. Tutaj zwarcia pojawiają się w sposób stosunkowo niekontrolowany, dlatego też pojawianie się wielu odprysków jest typowe dla tradycyjnej metody spawania łukiem zanurzonym.

W metodzie CMT prąd podczas zwarcia może być bardzo niski. Dodatkowo, zwarcia nie rozpoczynają się gwałtownie w sposób niekontrolowany, ale są otwierane w sposób kontrolowany w następstwie cofania się drutu.

Bezodpryskowe spawanie i lutowanie szwu

Pracując z typowym przechylaniem kąta palnika, spawanie i lutowanie szwu jest rzeczywiście bezodpryskowe. Tylko dla skrajnych pozycji palnika może się pojawić kilka odprysków. Mają one swoje źródło w ruchach jeziorka spawalniczego a nie w samym procesie spawania. Jako że metoda CMT jest praktycznie bezodpryskowa, kosztowne oraz czasochłonne prace poprawkowe mogą być pominięte.

Następną ważną zaletą metody CMT jest idealna kontrola długości łuku.

Idealna kontrola długości łuku

W tradycyjnej metodzie MIG/MAG napięcie spawania jest zmierzone, aby wyznaczać długość łuku. Napięcie spawania nie tylko działa na długość łuku, ale również jest różne dla zróżnicowanych warunków powierzchni spawanego elementu np. tlenków, tłuszczu itp. Dlatego kontrola długości łuku może być zafałszowana przez zróżnicowanie powierzchni elementu spawanego.

W metodzie CMT drut jest przesuwany w kierunku elementu spawanego aż pojawi się zwarcie co odpowiada zerowej długości łuku. Potem drut jest odciągany z pewną prędkością przez określony czas. Dlatego też długość łuku jest dokładnie iloczynem prędkości i czasu. W metodzie CMT długość łuku nie jest kontrolowana przez napięcie spawania, ale jest mechanicznie wyregulowana po każdym zwarciu. Jeżeli częstotliwość drgań drutu jest powyżej 70 Hz, to długość łuku jest regulowana powyżej 70 razy na sekundę. Z jednej strony nawet dla zmian długości wolnego wylotu elektrody jest utrzymywana zupełnie stała długość łuku. Z drugiej strony długość łuku więcej się nie zmienia dla różnych prędkości spawania, co jest typowe w tradycyjnej metodzie MIG/MAG.

Trzecią niezwykłą zaletą metody CMT jest wyjątkowo wysoka zdolność do wypełniania szczelin. Dla cienkich blach i dużych szczelin przy tradycyjnej metodzie MIG/MAG problemem jest stosunkowo wysoki wkład ciepła. Cienkie blachy topią się zanim szczelina zostanie zamknięta.

Wprowadzenie ciepła w metodzie CMT i jej odmianach

Czysta metoda CMT charakteryzuje się bardzo niskim prądem zwarcia. Dlatego też wkład ciepła jest bardzo niski a proporcja wysokości do szerokości ściegu jest raczej wysoka. Tradycyjna metoda spawania łukowego impulsowego charakteryzuje się stosunkowo wysokim wprowadzeniem ciepła i głębokim wtopieniem.

W systemie spawalniczym kontrolowanym cyfrowo dla metody CMT jest możliwe po raz pierwszy przedstawienie kombinacji metody CMT i metody spawania łukowego impulsowego. Np. jeden cykl CMT i trzy impulsy łuku mogą zachodzić naprzemiennie. Dlatego też wkład ciepła i wtopienie oraz geometria ściegu mogą się zmieniać od czystej „zimnej” metody CMT do stosunkowo „gorącej” metody spawania łukowego impulsowego.

Kiedy wykonujemy np. jeden cykl CMT i 10 impulsów na przemian, wprowadzenie ciepła i wtopienie są prawie takie same jak dla czystej metody spawania łukowego impulsowego, ale nadal jest korzyść z dokładnej mechanicznej regulacji długości łuku co 10 impulsów.

Kombinacje metody CMT z metodą spawania łukowego impulsowego również wspierają zdolność wypełniania szczelin w metodzie CMT i również prowadzą do dalszej poprawy prędkości spawania.

Zastosowania metody CMT

Są trzy główne zastosowania metody CMT, a mianowicie:

- bezodpryskowe lutowanie MIG

- zastosowanie do cienkich blach (aluminium, stal, stal nierdzewna)

- łukowe łączenie stali z aluminium.

Wszystkie materiały podstawowe i spoiny znane w tradycyjnej metodzie MIG/MAG mogą być również przetwarzane przy metodzie CMT. Również wszystkie kształty ściegów i pozycje palnika znane z tamtej metody są możliwe z użyciem metody i sprzętu CMT.

Lutospawanie MIG jest znane już od dłuższego czasu. Główną zaletą lutospawania cynkowanych blach metodą MIG jest to, że roztapiany jest drut do spawania, a materiał podstawowy pozostaje niestopiony. Tradycyjne lutowanie MIG charakteryzuje się niewielkimi odpryskami, ale od czasu do czasu odpryski mogą się pojawić. Kiedy się pojawią, konieczne są prace poprawkowe w wielu przypadkach, co jest czasochłonne.

W metodzie CMT zwarcia są rozwierane w sposób kontrolowany i odciąganie drutu ułatwia przenoszenie metali co opisano powyżej. Jeśli chodzi tylko o równomierny kąt nachylenia palnika, to metoda CMT jest zupełnie bezodpryskowa.

W wyniku niepojawiania się odprysków, kosztowne prace poprawkowe mogą być zaniechane. Dodatkowo wprowadzenie ciepła w metodzie CMT jest niższe w porównaniu do tradycyjnego lutowania MIG, co podnosi zdolność wypełniania szczelin.

W wielu gałęziach przemysłu, gdzie przetwarzane są cienkie blachy, waga spawanych części jest bardzo ważna. Np. w przemyśle motoryzacyjnym samochody powinny stawać się lżejsze, wtedy zużywają mniej benzyny.

Ponieważ metoda CMT charakteryzuje się niskim wprowadzeniem ciepła, teraz jest możliwe połączenie np. aluminiowej blachy o grubości 0,3 mm w geometrycznym ściegiem doczołowym bez podkładki. Dlatego koszty prac przygotowawczych i prac poprawkowych oraz użycie podkładek mogą być pominięte.

Kolejne zastosowanie metody CMT, które będzie opisane, to łukowe łączenie stali z aluminium. Jest to np. wymaganie przemysłu motoryzacyjnego łączenia stali z aluminium aby zredukować wagę oraz optymalizować środek ciężkości dla żądanej siły wytrzymałości. Głównym problemem łukowego łączenia stali z aluminium jest tworzenie się bardzo kruchych międzymetalicznych faz pomiędzy tymi dwoma materiałami. Im cieńsze międzymetaliczne fazy, tym lepsze mechaniczne właściwości spawanych próbek. Głównym czynnikiem determinującym grubość tych międzymetalicznych faz jest wkład ciepła podczas łączenia. W następstwie utrzymywania bardzo cienkich międzymetalicznych faz, konieczne jest obniżanie wkładu ciepła do bardzo niskiej wartości. Dlatego metoda CMT jest idealna dla łukowego łączenia stali z aluminium, ponieważ wkład ciepła jest w niej bardzo niski, co zostało opisane powyżej.

Materiał rodzimy stali jest tylko lutowany. Warunkiem łączenia stali z aluminium jest ocynkowanie materiału rodzimego stali, ponieważ powierzchnia ocynkowana działa jako pewien rodzaj topnika. Ta powierzchnia ocynkowana powinna mieć grubość 10 mm lub więcej.

Stwierdzono, że złącza stali z aluminium osiągnęły taką samą wytrzymałość jak spawane złącza pomiędzy podobnymi twardniejącymi z wiekiem aluminiowymi stopami typ 6000, ponieważ w pozostałym przypadku wydzielanie z przesyconego, mieszanego kryształu i chropowacenie niespójnego wydzielania, łącznie powoduje zmiękczenie o 30-40 % w strefie działania ciepła. To oznacza, ze pęknięcia zawsze mają miejsce w strefie wpływu ciepła materiału podstawowego aluminium.

Dalsze badania pokazują, że w blachach cynkowanych ogniowo z minimalną grubością cynku 10µm, wytrzymałość na rozciąganie jest mniej zróżnicowana niż w przypadku elektrolitycznie cynkowanych blach i przy użyciu tego samego spoiwa jest przeciętnie 5-7% wyższa.

Kiedy użyto naturalnie twardych stopów (typ 5000), pojawiały się identyczne pęknięcia w badaniach na rozciąganie.

Badania korozyjne zostały wykonane na jasnych i elektroforetycznie pomalowanych blachach, poprzez poddanie ich testom mgły solnej (w otoczeniu stojącej wody norma DIN 50021/SS) oraz zmiennym badaniom korozyjnym VDA.

Te badania pokazują, że jeżeli użyto optymalnie lutowanego stopu, odporność spoiwa na wybrane formy korozji może się gwałtownie zwiększyć. Co więcej, użycie optymalnie lutowanego stopu ma też pozytywny wpływ na zachowania korozyjne pod farbą. Bardzo wrażliwa na korozję stopowa strefa pomiędzy pokryciem blachy stalowej i lutowanym stopem musi mieć efektywnie odcięty dostęp do elektrolitów. Wreszcie,okazuje się, że projekt złącza ma duży wpływ na jego wytrzymałość, szczególnie w warunkach korozyjnych.

Podsumowanie

Przy użyciu metody CMT możesz spawać materiały, które do tej pory wydawały się niemożliwe. W dodatku otrzymujesz stabilny łuk i dobre wypełnienie szczelin. Biorąc pod uwagę wszystkie korzyści i przede wszystkim możliwości łączenia stali z aluminium, metoda CMT otworzy nowe obszary w spawalnictwie.